PP管施工规范与特殊喷速技术详解

PP管施工规范与***殊喷速技术详解

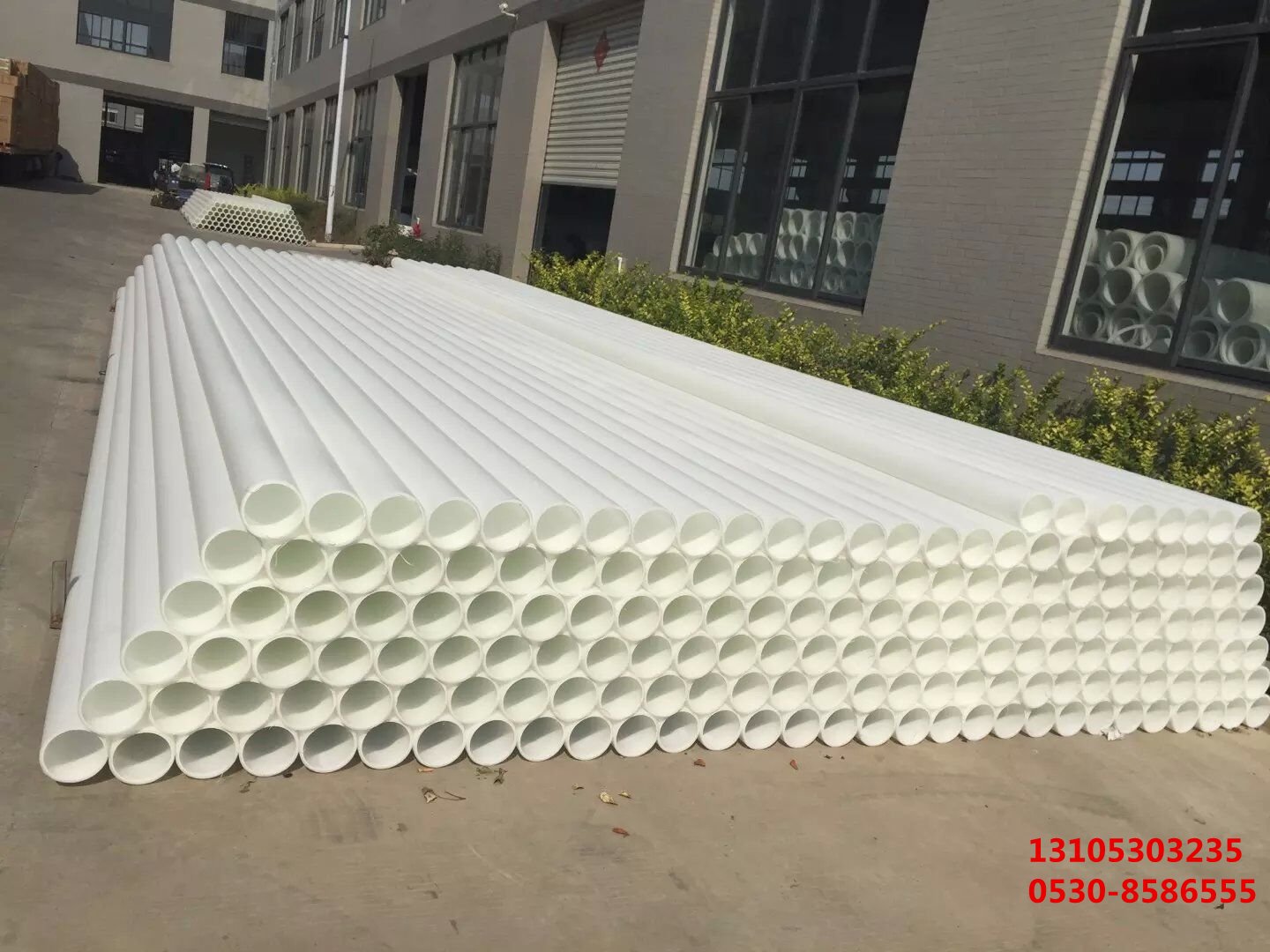

在现代化工程建设中,pp管材凭借其耐腐蚀、耐高温、无毒环保及安装便捷等***势,广泛应用于化工、给排水、农业灌溉等***域。然而,若施工环节不规范或忽视***殊工艺要求,可能导致渗漏、变形甚至系统失效等问题。本文将系统解析PP管的标准化施工流程,并针对“***殊喷速”这一关键技术参数展开深入探讨,为工程实践提供科学指导。

一、PP管施工规范:从基础到细节的全流程把控

1. 材料验收与储存

质量核查:进场前需检查管材外壁是否光滑无裂纹、色泽均匀,内径偏差应符合***家标准(如GB/T 18742系列)。同时核对产品合格证、检测报告等文件,确保材质纯度达标。

环境适应:存放于阴凉通风处,避免阳光直射导致老化;远离热源及化学品,防止物理性能劣化。对于***口径管材,建议采用托架分层码放以减少局部应力集中。

2. 切割与预处理

精准下料:使用专用割刀或电动锯进行垂直切割,切口平整度误差不超过±0.5mm。禁用普通钢锯暴力切割,以免产生毛刺损伤后续熔接面。

去毛刺处理:用细砂纸打磨端口内外沿,直至手感顺滑无锐边。此步骤直接影响焊接强度,不可省略。

3. 连接方式选择与操作要点

热熔承插连接(主流工艺):

温度控制:根据管材厚度设定加热板温度(通常260℃~280℃),过高易碳化,过低则熔融不足。

时间管理:严格遵循“预热→吸热→切换”三阶段时序,例如DN50以下管材吸热时间宜控制在8~12秒,通过计时器辅助判断。

对准校准:两管端面完全贴合后迅速撤除热源,保持轴向压力直至冷却固化,禁止晃动或旋转接头。

电熔鞍型管件应用:适用于支线接入场景,需确保通电电流稳定,熔融区域覆盖整个接触面,形成均匀焊缝。

4. 支架固定与应力补偿

间距设计:直线段支架***间距不超过1.5米,弯曲部位两侧增设加强支撑。采用弹性橡胶垫片隔离金属夹具与管体,防止局部压痕开裂。

热膨胀应对:长距离敷设时设置U型补偿器或Ω形弯头,预留伸缩余量≥管道长度的0.3%。地下埋设部分回填细沙作为缓冲层,降低温差形变风险。

5. 压力测试与验收标准

水密性试验:分段注水至工作压力的1.5倍保压30分钟,压降≤0.05MPa为合格;若采用气体介质检测,需配备安全阀防超压爆破。

外观复查:重点检查法兰连接处的密封圈完整性、螺纹咬合紧密度以及阴角部位的应力集中情况。

二、***殊喷速技术:突破常规的高效解决方案

在某些复杂工况下(如高粘度流体输送、***流量需求系统),传统施工方法难以满足性能要求,此时需引入“***殊喷速”工艺***化管道动力学***性。该技术核心在于通过动态调整喷涂速度实现以下目标:

1. 流速匹配原则

流体力学模型构建:基于伯努利方程计算不同管径下的临界流速阈值,结合介质粘度系数修正实际喷速范围。例如,输送含颗粒浆料时,喷速需提高至4m/s以上以避免沉降堵塞。

分层喷涂策略:采用多道次薄层叠加法,***层低速打底保证附着力,后续中层高速成型提升效率,表层再降速收光确保光洁度。各层厚度梯度控制在±5%以内。

2. 设备协同控制

智能调速系统:搭载PLC控制器实时监测喷枪位移速度与涂料供给量的比例关系,自动补偿因曲率变化引起的喷涂不均问题。典型配置包括伺服电机驱动丝杠+闭环反馈传感器。

温湿度联动机制:在潮湿环境中启用预热模块预热基材表面至露点以上3℃,同步加快喷速缩短暴露时间,防止水汽侵入导致涂层剥离。

3. 案例应用场景拓展

化工反应釜内衬修复:利用高速旋喷技术(>8m/s)快速形成致密防护层,耐受强酸碱腐蚀的同时减少停机维护周期。

海洋工程防腐涂装:配合潮汐规律分时段作业,高潮位时采用脉冲式间歇喷涂规避浪涌冲击,低潮位则连续高速作业抢抓工期窗口。

三、常见问题诊断与改进建议

现象描述 根本原因分析 解决措施

焊缝出现虚焊气泡 加热不足/杂质污染 延长吸热时间,清理模具残留物

法兰密封处渗液 O型圈老化或紧固扭矩不足 更换耐油橡胶圈,按力矩扳手校准值拧紧

喷涂流挂严重 漆料黏度过高+喷幅过宽 稀释涂料至合适粘度,缩小扇形角度

管道运行时振动异常 固定点缺失导致共振放*** 增加阻尼减震装置,***化支撑布局

结语

PP管施工是一项融合材料科学、机械原理与工艺美学的综合工程。严格执行规范化操作流程是质量保障的基础,而灵活运用***殊喷速等创新技术则能显著提升系统效能。随着智能制造技术的普及,未来可通过BIM建模预演施工过程、物联网监控关键参数,进一步推动PP管应用***域向精密化、智能化方向发展。对于从业者而言,持续学习新材料***性与先进工艺,将是应对复杂挑战的关键所在。

下一篇:pp管日常种类及应用领域